Verstehen Sie den Radgussprozess

Mit der zunehmenden Beliebtheit der Auto-Umrüstkultur in den letzten Jahren sind viele kleine Partner bereit, ihre Autos umzugestalten. Als Einstieg in die Umrüstung ist die Radnabe natürlich die erste Wahl vieler Neueinsteiger. Aber der Wiedereinbau der Radnabe ist nicht einfach"eine Deinstallation und eine Installation". Die Radnabe ist für ein Auto so wichtig wie ein Bein für einen Menschen. Heute bringen wir Ihnen alles rund um die Radnabe näher!

Kleine Partner, die Autos mögen, haben etwas Verständnis für dieHerstellungsprozess von Radnaben, die derzeit in zwei Kategorien unterteilt sind: Gießen und Schmieden. Dann gibt es auch Unterteilungen unter diesen beiden Kategorien. Heute sprechen wir über die Gießarten - Schwerkraftguss und Niederdruckguss.

FürSchwerkraftguss, DieGuss Radnabewird durch Einspritzen von Aluminiumflüssigkeit in die Form zum Kühlen gebildet. Dann wird Schwerkraftguss gebildet, indem die Aluminiumflüssigkeit durch ihre eigene Schwerkraft ohne äußere Kraft gekühlt wird. Da die Kosten für den Schwerkraftguss zu niedrig sind, kann nur mit der entsprechenden Form begonnen werden, was bei einigen kleinen Fabriken beliebt ist. Aufgrund der Änderungen verschiedener Umgebungsbedingungen und der geringen Kontrollierbarkeit des Kunstgusses ist die Qualität der Massenproduktion jedoch anfällig für Mängel, sodass es sich um eine ursprüngliche Technologie handelt, die von den Mainstream-Herstellern seit langem eliminiert wird.

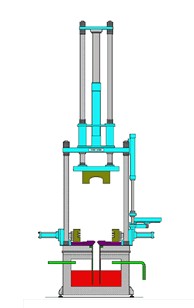

Im Vergleich zum Schwerkraftguss ist der Prozess von Niederdruckgussbesteht darin, die Aluminiumflüssigkeit unter Druck von unten nach oben in die Form eintreten zu lassen und die Aluminiumflüssigkeit unter Druck erstarren und kristallisieren zu lassen. Der gesamte Prozess ist mechanisiert, sodass das Prozessniveau stabil ist. In Bezug auf die Kosten sind die Kosten des Niederdruckgusses höher als die des Schwerkraftgusses. Um jedoch die Sicherheit von Fahrzeugen und Fahrern zu gewährleisten, entscheiden sich die meisten Hersteller für Niederdruckgussräder.

Durch die obige gesonderte Einführung des Radnaben-Fertigungsverfahrens ist unschwer zu erkennen, dass Niederdruckguss aus technischen Gründen inhärente Vorteile gegenüber Schwerkraftguss hat:

1.Auswuchten der Radnabe

Die dynamische Balance und Rundheit der Radnabe sind gut. Die dynamische Auswuchtleistung des inneren und äußeren Raddurchmessers von weniger als 30 g ist weitaus geringer als die des herkömmlichen Schwerkraftgussverfahrens. Die Daten des traditionellen Schwerkraftgussverfahrens betragen 45 g bis 60 g oder mehr. Auf diese Weise ist das Fahren stabiler.

2.Hub-Organisation

Der Druck wird gleichmäßig auf die Radnabenform übertragen, was die interne Organisation der Radnabe kompakter machen und die Sicherheit erheblich verbessern kann. Im Allgemeinen gibt es beim traditionellen Schwerkraftguss keine Druckübertragung und die Nabenstruktur ist relativ locker.

3.Stärke der Nabe

Das Niederdruckgussverfahren verwendet eine Niederdruckzuführung, um die Festigkeit der Radnabe erheblich zu erhöhen, mindestens 30% mehr als beim Schwerkraftguss. Alle OEM-Aluminiumräder großer Automobilfabriken im In- und Ausland werden im Niederdruckgussverfahren hergestellt, was beweist, dass die Festigkeitsleistung des herkömmlichen Schwerkraftgusses nicht stabil ist.

4.Nabensicherheit

Das Druckfördersystem des Niederdruckgusses wird durch die Umwelt und den Klimawandel nicht beeinträchtigt, und es können das ganze Jahr über Produkte mit sicherer und stabiler Qualität hergestellt werden. Im Allgemeinen ist der traditionelle Schwerkraftguss anfällig für die Auswirkungen von Klima, Temperatur und Feuchtigkeit, und die Produktqualität ist instabil.

Aus den obigen Daten ist unschwer ersichtlich, dass die Datenleistung des Niederdruckgusses der des traditionellen Schwerkraftgusses überlegen ist. Alle Daten, die sich auf die Stabilität und den Fahrkomfort auswirken, sind relativ stark, sodass die Radnabe aus Niederdruckguss mit ausgezeichneter Ausgewogenheit weitaus mehr ist als die der herkömmlichen Radnabe aus Schwerkraftguss.